Batterieloses Funksystem von Comepi reduziert Ausfallzeiten in der Fertigung

Ausgabe 01-2022:

alle Artikel online lesen

als PDF lesen

Das italienische Unternehmen A.A.G. Stucchi entwickelt und produziert seit mehr als 75 Jahren Beleuchtungslösungen. In seiner Unternehmensphilosophie stehen insbesondere die Entwicklung neuer Produkte sowie die Optimierung sämtlicher Fertigungsprozesse im Fokus.

Eine echte Herausforderung für A.A.G. Stucchi besteht darin, mit dem Unternehmenswachstum sowie Veränderungen im Produktionsprozess Schritt zu halten. Es müssen laufend neue Mitarbeiter eingestellt und ausgebildet werden, um die hohe Produktionsleistung und -qualität zu gewährleisten. Die Produktionsleiter von A.A.G. Stucchi begegnen diesen Schwierigkeiten mit einem innovativen Ansatz – nicht zuletzt, weil der gesamte Fertigungsprozess des Unternehmens auf der Lean-Philosophie basiert.

Energy Harvesting als Geheimrezept

In Anlehnung an die Lean-Prinzipien implementierte A.A.G. Stucchi ein batterieloses Funksystem von Comepi, um Qualität und Leistung an vier Fertigungsstraßen zu überwachen. Dabei wird auch ein Andon-System aus dem Lean Manufacturing verwendet, das Arbeiter an Maschinen sowie deren Vorgesetzte in Echtzeit auf Probleme aufmerksam macht, sodass sofort entsprechende Maßnahmen ergriffen werden können.[1]

Sämtliche eingesetzte Comepi-Produkte basieren auf der EnOcean-Technologie, dadurch benötigen die Steuereinheiten weder Kabel noch Batterien oder eine externe Stromversorgung. Dank Energy Harvesting sind sie in der Lage, die zum Versenden von Funktelegrammen benötigte Energie selbst zu erzeugen. Dafür nutzen sie einfach die kinetische Energie aus jedem Tastendruck.

Deutliche Produktivitätssteigerung

Die Teamleiter erhielten einen Funkempfänger (RRH8), der in einer Box installiert und mit vier Signallampen in unterschiedlichen Farben verbunden wurde. Jede Farbe steht für eine der vier überwachten Fertigungsstraßen.

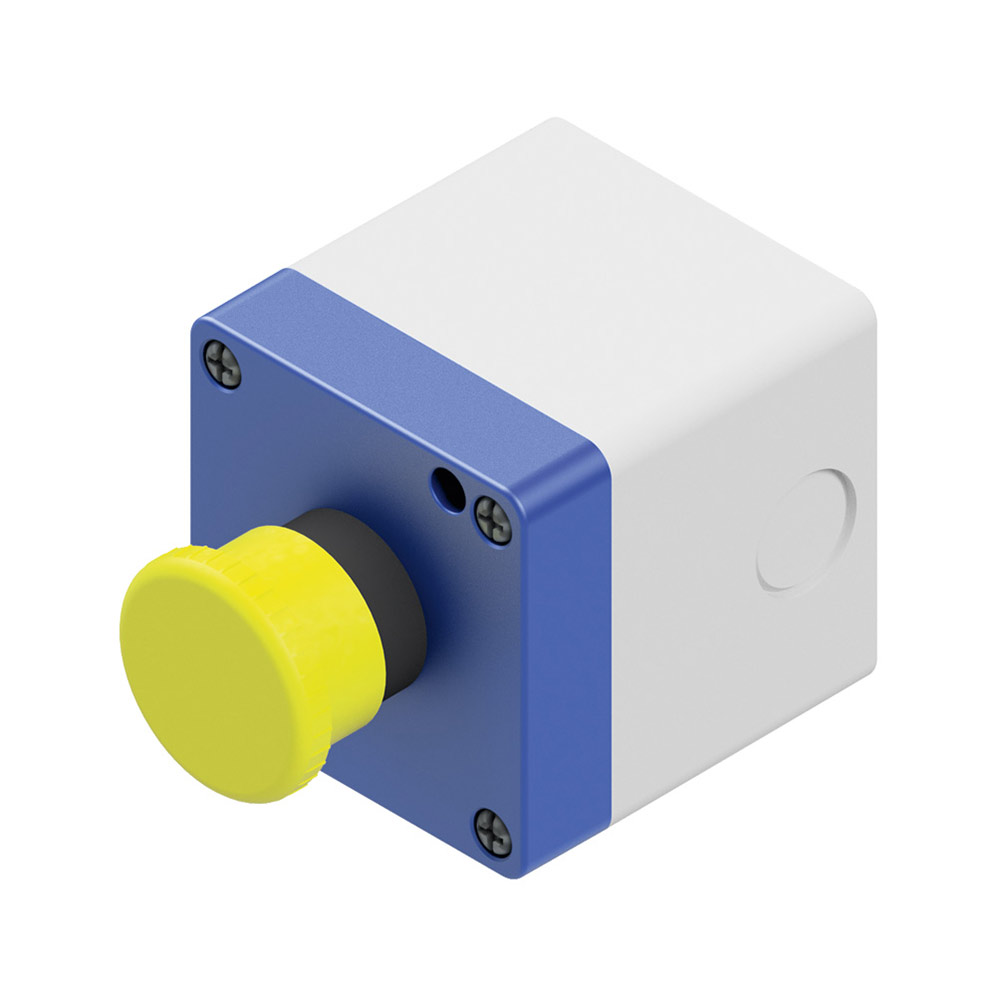

Die Arbeiter an den Maschinen verfügen über eine Steuereinheit mit Druckschalter (SW14-004-RFH8), den sie betätigen können, wenn sie die Unterstützung ihres Teamleiters benötigen. Mit dieser Vorgehensweise lassen sich Ausfallzeiten durch Unterbrechungen in der Fertigungsstraße effektiv reduzieren.

Durch frühzeitige und zielgerichtete Maßnahmen wird die Produktivität gesteigert – im Fall von A.A.G. Stucchi sogar um 60-80 Prozent. Das Comepi-System ermöglicht es zudem, die Fertigungsstraßen dynamisch und flexibel zu organisieren. Arbeiter können die Flächen nun rasch neu aufteilen und an die jeweils aktuellen Anforderungen anpassen.

Batterielos und wartungsfrei

Das EnOcean-basierte Comepi-System entspricht genau den Grundsätzen einer Lean-Fabrik: Da es batterielos arbeitet, entfallen Wartungszeiten für den Batteriewechsel. Auch die zertifizierte Produktqualität und der störungsfreie Betrieb in industriellen Umgebungen sind für den Einsatz in der Fabrik von A.A.G. Stucchi besonders wichtig. Dies ist nur eines von vielen möglichen Anwendungsszenarien des Comepi-Systems. Es eignet sich insbesondere für den industriellen Einsatz, um Kunden bei der Lösung ihrer individuellen Probleme zu helfen.

[1] Quelle: https://www.planview.com/resources/guide/what-is-lean-manufacturing/andon-lean-manufacturing/

Neue Artikel aus Industrie

Top-Artikel